Почему длина винта — это не «чтобы красиво торчало»

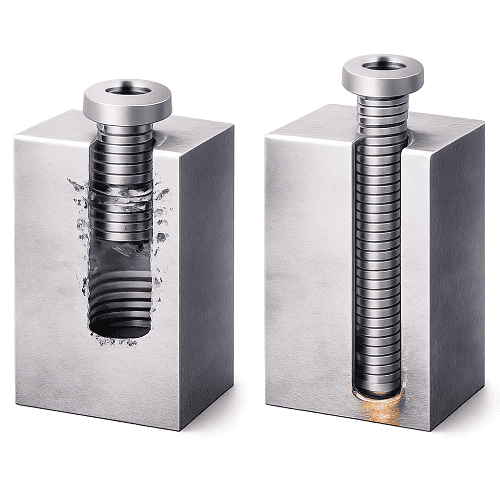

При выборе винта часто смотрят на диаметр и тип головки, а длину берут «примерно подходящую». В спокойных соединениях это иногда проходит. Но в технике длина напрямую влияет на то, сколько витков резьбы реально работают, выдержит ли соединение затяжку и не сорвётся ли резьба при сервисе. Ошибка бывает неприятной: слишком короткий винт держится на нескольких витках и быстро разрушает резьбу, а слишком длинный способен упереться в дно глухого отверстия и создать иллюзию затяжки без реального прижима.

Правильный выбор начинается не с сантиметров на линейке, а с понимания двух вещей: что такое длина зацепления резьбы и как применить правило 1–1,5D по материалу детали.

Глубина отверстия и длина зацепления: это не одно и то же

Глубина отверстия — это сколько «места» вы просверлили. Длина зацепления — это сколько витков резьбы действительно участвуют в работе, когда винт затянут. Эти величины часто путают, особенно в глухих резьбах.

Представьте резьбовое отверстие с фаской и недорезом внизу. Формально глубина большая, но первые витки у входа могут быть неполными из-за фаски, а нижние — недоработанными из-за конуса метчика или технологического недореза. Поэтому ориентироваться нужно на рабочую зону резьбы, а не на общий размер отверстия. Именно длина зацепления определяет, выдержит ли резьба сдвиговые нагрузки на витках и сохранит ли соединение преднатяг после нескольких циклов сборки.

Правило 1–1,5D: что оно означает и почему его любят

Правило «1–1,5D» — это инженерный ориентир по минимальной длине резьбового зацепления в относительно прочных материалах, прежде всего в стали. Буква D здесь означает диаметр резьбы. Если у вас винт М8, то 1D — это примерно 8 мм резьбового зацепления, а 1,5D — около 12 мм. Смысл простой: при такой длине витков обычно достаточно, чтобы резьба в детали не стала слабым звеном раньше, чем сам винт.

Но это именно ориентир. Он хорошо работает для типовых соединений с нормальным качеством резьбы, адекватной затяжкой и без экстремальных нагрузок. Если соединение работает на вибрации, испытывает рывки, имеет слабое основание или выполнено с большим шагом/малым числом витков, одного правила может оказаться мало. В таких случаях лучше закладывать запас или менять конструкцию узла.

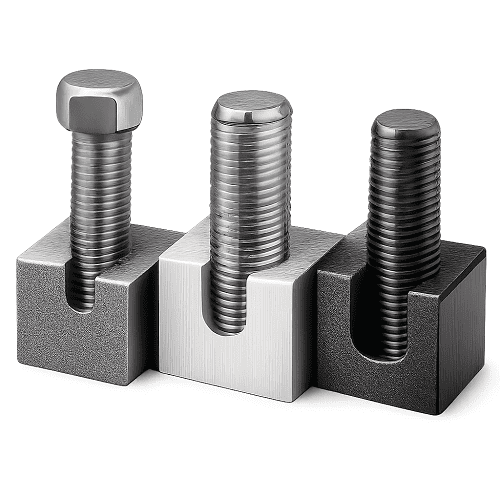

Сталь, алюминий и пластик: почему рекомендации отличаются

В стали резьба обычно достаточно «жёсткая». Поэтому в большинстве практических задач зацепление на уровне 1–1,5D даёт стабильный результат, если резьба нарезана корректно и винт не перетянут. Это объясняет, почему правило так популярно в машиностроительной повседневности.

С алюминием и другими мягкими сплавами история другая. Резьбовые витки в мягком металле легче срезаются по сдвигу, особенно если винт затягивают «с запасом». Поэтому для алюминия нередко закладывают большее зацепление — условно около 2D и выше, в зависимости от нагрузки и частоты обслуживания. Если узел разбирают регулярно, алюминиевая резьба изнашивается быстрее, и запас по длине становится не роскошью, а страховкой.

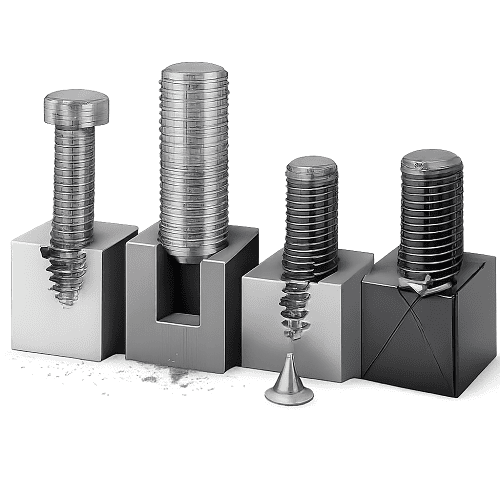

Пластик ещё более чувствителен к резьбовому креплению. Здесь проблема не только в срезе витков, но и в ползучести: пластик со временем «усаживается» под нагрузкой, а преднатяг падает. Чтобы резьба держалась, обычно увеличивают длину зацепления, часто ориентируясь на 2–3D, а иногда и больше — в зависимости от материала и формы бобышки. Важно помнить, что пластик может треснуть от чрезмерной затяжки, поэтому одними миллиметрами длины вопрос не решить. Нужна аккуратная сборка и правильная геометрия посадочного места.

Как подобрать длину винта под сборку: логика без сложных формул

Самый удобный способ — мысленно разложить соединение на части. Сначала определите «пакет деталей»: что именно стягивается, есть ли шайбы, пружинные элементы, прокладка. Затем решите, где будет резьба: в гайке, в закладной детали или прямо в корпусе.

В сквозном соединении, где есть гайка, всё проще: винт должен пройти пакет деталей и обеспечить достаточный заход в гайку. Небольшой выступ резьбы за гайкой обычно допустим, а иногда даже полезен как подтверждение полноценного зацепления. Но если рядом движущиеся детали или ограниченное пространство, выступ может быть запрещён — тогда длину подбирают точнее.

В глухом резьбовом отверстии важно другое: винт не должен упираться в дно. Иначе появляется «ложная затяжка». Вы тянете, момент растёт, а детали не прижимаются, потому что винт уже упёрся. В результате соединение быстро ослабнет, а резьба может пострадать, потому что усилие вы потратили на упор, а не на прижим деталей. Поэтому здесь полезно оставлять технологический запас по глубине и помнить про фаску, недорез и возможные загрязнения внизу отверстия.

Есть ещё один нюанс: длина винта и длина резьбы на винте — не всегда одно и то же. У некоторых изделий часть стержня может быть гладкой. Если вам нужен полный резьбовой зацеп в детали, учитывайте именно резьбовую часть, иначе можно получить ситуацию, когда «по длине подходит», но резьбы в зоне работы не хватает.

Что делать, если резьбы в детали физически мало

Самый частый пример — тонкий металл. Даже если вы нарежете резьбу, витков окажется недостаточно, и соединение будет слабым. В таких ситуациях правильнее не «удлинять винт», а обеспечить резьбовую зону конструктивно.

Если есть доступ с обратной стороны, простое решение — перейти на винт с гайкой. Когда доступа нет, помогают закладные элементы и резьбовые заклёпки: они дают полноценную резьбу там, где её не может быть по толщине. Для алюминия и мягких сплавов хорошим решением часто становятся резьбовые вставки или втулки. Они усиливают резьбу, повышают износостойкость при сервисе и позволяют использовать нормальные моменты затяжки без страха «съесть» резьбу за пару циклов.

Иногда проблему решает утолщение зоны резьбы. Например, добавляют бобышку, делают бурт, вытяжку или отдельную втулку в месте крепления. Это выглядит как мелкое изменение конструкции, но по факту оно переводит соединение в другой класс надёжности.

Частые ошибки по длине и к чему они приводят

Одна из самых распространённых ошибок — брать винт «впритык», когда в резьбе задействовано всего несколько витков. В стали такое соединение может прожить, но в алюминии или пластике оно быстро заканчивается срывом резьбы. Следующая типичная проблема — слишком длинный винт в глухом отверстии. Он упирается в дно, а сборщик думает, что деталь затянута. Затем соединение начинает «гулять», и поиск причины занимает больше времени, чем правильный подбор длины на старте.

Бывает и обратная крайность: ставят винт подлиннее и рассчитывают, что он «сам найдёт» резьбу глубже. Но если рабочей резьбы в детали нет, никакая дополнительная длина не поможет. В лучшем случае винт просто будет торчать, в худшем — повредит деталь или создаст напряжение в тонкой стенке.

И наконец, важная ошибка для пластика — попытка добиться надёжности перетяжкой. Пластик может не сразу показать проблему, но затем появятся трещины, деформация бобышки или резкое падение преднатяга. Здесь правильный путь — достаточное зацепление, правильная геометрия и аккуратная затяжка, а не «сильнее и ещё сильнее».

Три коротких примера, чтобы закрепить логику

Представим винт М6, который вкручивается в стальную деталь. Если рабочая длина зацепления получается порядка 6–9 мм, соединение в большинстве обычных задач будет чувствовать себя уверенно. При этом важно, чтобы эти миллиметры были именно рабочими витками, а не «глубина по сверлу».

Теперь М6 в алюминиевом корпусе. Здесь разумнее заложить больший заход, особенно если узел обслуживается. Если конструкция не позволяет увеличить зацепление, логичным решением станет резьбовая вставка — она превращает слабую резьбу в мягком металле в более устойчивую пару.

И третий случай — винт в пластиковой бобышке. Если длина зацепления слишком мала, резьба вырывается; если перетянуть, пластик трескается. Поэтому обычно стараются обеспечить более длинную резьбовую зону и собирать с контролируемым усилием, а при необходимости менять конструкцию бобышки, чтобы она не работала на разрыв.

Как выбирать длину винта без лишних переделок

Выбор длины — это баланс между достаточным зацеплением и отсутствием упора/лишнего выступа. Для стали ориентир 1–1,5D чаще всего помогает быстро принять решение. Для алюминия и пластика зацепление обычно нужно больше, потому что материалы мягче и чувствительнее к срезу витков и ползучести. Если резьбы мало, вопрос решают не «длиной винта», а конструкцией: гайками, закладными элементами, втулками и вставками.

В ПРОТОРГ удобно подбирать винты и сопутствующие решения под конкретную сборку, чтобы длина и глубина захода соответствовали материалу детали и реальным нагрузкам. Когда резьбовая часть рассчитана правильно, соединение держит предсказуемо, а сервис не превращается в ремонт сорванной резьбы.